晶圆制备工艺

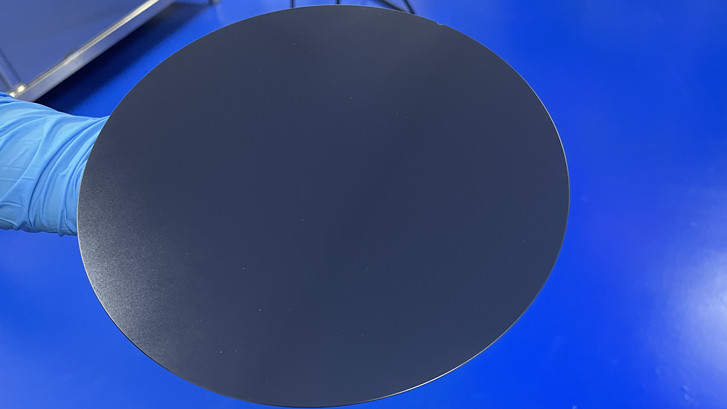

晶棒还要经过一系列加工才能形成符合半导体芯片制造要求的半导体衬底,即晶圆。

硅为集成电路制造中最重要的半导体材料,超过90%的集成电路芯片都是在硅片上制作而成的。硅单晶抛光片的制备工艺流程比较复杂,加工工序多而长,必须严格控制每道工序的加工质量,才能获得满足集成电路工艺技术要求、质量合格的硅单晶抛光片。

晶圆制备有以下几个工序

1.截断

截断指的是把硅棒的两端去掉,两端通常叫做籽晶端和非籽晶端,这样做一是因为晶棒的两端杂质含量与中间相差较大,二是因为两端的直径小于中部,为了后续工艺中得到相同直径的晶圆片,必须截断。

2.径向滚磨

由于晶体生长中直径和圆度的控制不可能很精确,所以硅棒都要长得稍大一点进行径向研磨。通常使用无中心的滚磨机上进行滚磨得到精确直径的单晶硅,并且通过严格的直径控制减少晶圆翘曲和破碎。

3.磨定位面

单晶体具有各向异性的特点,必须按特定晶向进行切割,才能满足生产的需要,也不至于碎片,所以切割前应定向。随着半导体器件的集成电路制造技术的发展,所使用的晶圆片的尺寸日益增大。若沿着解理面来分割芯片,那么解理处比较平整,且比较容易裂开,晶片的碎屑也少,从而减少碎屑铝条的划伤和划片中管芯的损伤率。

定向的原理是用一束可见光或X光射向单晶棒端面,由于端面上晶向的不同,其反射的图形也不同。根据反射图像,可以校正单晶棒的晶向。

在许多晶体中,边缘有第二个较小的参考面,称为次参考面,用来区别导电类型。主、次定位边的角度标识了硅片的类型。

4.切片

晶棒的外形处理完之后接着进行定向切片,用有金刚石涂层的圆刀片把晶圆从晶体上切下来。

单晶硅切成硅片,通常采用内圆切片机或线切片机。内圆切片机采用高强度轧制圆环状钢板刀片,外环固定在转轮上,将刀片拉紧,环内边缘有坚硬的颗粒状金刚石,内圆切片机的外形如下图所示。切片时,刀片高速旋转,在冷却液的作用下,固定在石墨条上的单晶硅会向刀片做相对运动。

这种切割方法,技术成熟,刀片稳定性好,硅片表面平整度较好,设备相对便宜,维修方便。但是由于刀片有一定的厚度,在250只300微米左右,约有三分之一的晶体在切片过程中会变成锯末,而且内圆切片的速度较慢,效率低。

另一种切片方法是线切片,通过粘有金刚石颗粒的金属丝的运动来达到切片的目的。线切片机的使用始于1995年,一台钱切片机的产量相当于35台内圆切片机。通常钱切片的金属直径仅有180微米,对于同样的单晶硅,用线切片机可以使材料损耗降低,在25%左右,而且线切片的应力小,切片后硅片的表面损伤小。但是,硅片的平整度稍差,设备相对昂贵,维修困难。太阳能电池用单晶硅片对硅片平整度的要求并不高,因此线切片机比较适用于太阳能电池用单晶硅的切片。

5.磨片

切片完成后,对于硅片表面要进行研磨机械加工。磨片工艺的目的包括以下两点。

①去除硅片表面的刀疤,使硅片表面加工损伤均匀一致。

②调节硅片厚度,使片与片之间厚度逐渐缩小,并提高表面平整度和平行度。

6.倒角

倒角是用特定形状的砂轮磨去硅片边缘锋利的崩边、棱角和裂缝等。倒角可以在磨片之前或之后进行。倒角的目的主要有三个。

①防止晶圆边缘破裂。

②防止热应力的集中。

③增加外延层和光刻胶层在晶圆边缘的平坦度。

7.抛光

抛光是硅片表面的最后一道重要加工工序,也是最精细的表面加工。抛光的目的是除去表面细微的损伤层,得到高平整度的光滑表面。

超声喷涂系统可以使用先进的喷涂技术来精确控制流速、镀膜速度和沉积量。低速喷涂成型将雾化喷涂定义为精确,可控的图案,在生产非常薄且均匀的涂层时避免过度喷涂。事实证明,使用超声波技术进行喷涂是在3D微结构上沉积光致抗蚀剂的可靠且有效的方法,从而减少了由于过多的金属暴露于蚀刻剂而导致的设备故障。

超声波喷涂系统已被证明适用于需要均匀、可重复的光致抗蚀剂或聚酰亚胺薄膜涂层的各种应用。杭州驰飞的喷涂系统可以控制从亚微米到100微米以上的厚度,并且可以涂覆任何形状或尺寸。它是其他涂层技术(例如旋涂和传统喷涂)的可行替代方案。

杭州驰飞的无阻塞超声涂层技术以其功能性和保护性材料的超薄微米涂层而闻名。喷嘴的超声振动有效地将颗粒分散在悬浮液中,并在薄膜层中产生非常均匀的颗粒分散,而导电颗粒没有从悬浮液中沉降出来。

在过去的十年中,对半导体进行了直接喷涂光刻胶涂层,并且对喷涂结果进行了深度研究,超声喷涂的光刻胶涂层显示出优于传统的旋涂。超声波喷涂是一种简单、经济和可重复的工艺,用于光刻晶圆加工中的喷涂光刻胶涂层。超声波喷涂系统可对流速、沉积速度和沉积量进行精细控制。低速喷雾成形,避免过喷,同时产生非常薄且均匀的涂层。