燃料电池膜电极

燃料电池膜电极 – 喷涂膜电极 – 双极板镀膜 – 驰飞超声波喷涂

燃料电池堆是燃料电池系统的“心脏”,而燃料电池中核心部件又是MEA,MEA的性能直接影响燃料电池堆乃至整个燃料电池系统的性能。

燃料电池结构

燃料电池内化学能转化成电能的过程如下:

1.阳极板流量将氢气输送至阳极,阴极板流道将氧气输送至阴极;

2.氢气被催化氧化,释放电子并形成氢离子,氢离子穿过湿润的质子交换膜到达阴极侧,电子通过外部电路导通到阴极侧;

3.阴极侧的氧气被电子还原,并与穿过质子交换膜的氢离子反应生成水排出。

膜电极(MEA),又称膜电极“三合一”或“五合一”组件,是质子交换膜燃料电池的核心部件,是燃料电池内部能量转换的场所。膜电极承担燃料电池内的多相物质传输(液态水、氢气、氧气、质子和电子传输),通过电化学反应,负责将氢气的化学能转化为电能。

膜电极的性能和成本影响甚者决定质子交换膜燃料电池的性能、寿命及成本。具备高效多相传输能力的膜电极,能极大提高燃料电池的性能。

MEA成本

燃料电池汽车的主要成本构成包括燃料电池系统、车载供氢系统、动力电池、车架等传统车辆部件。其中燃料电池系统为燃料电池车的核心部件,占整车成本的60%以上。燃料电池系统包括燃料电池堆、空压机、氢气循环泵等,其中膜电极作为燃料电池的核心部件,在整个系统中成本占比约为30%。

MEA的结构组成

质子交换膜

质子交换膜在燃料电池中的主要作用是实现质子的快速传导,同时也阻隔氢气和氧气、氮气在阴阳极之间的渗透。质子交换膜的性能好坏直接决定着燃料电池的性能和使用寿命。理想的质子交换膜需要具备高质子传导率,低电子导电率,气体渗透性低,化学、电化学、热稳定性好等特点。

质子交换膜根据含氟情况进行分类主要包括全氟磺酸膜、部分氟化聚合物质子交换膜、复合质子交换膜和非氟化聚合物质子交换膜。

其中,由于全氟磺酸聚合物具有聚四氟乙烯结构,其碳-氟键的键能高,力学性能、化学稳定性、热稳定性好,使用寿命也优于其它膜材料的使用寿命。同时由于分子支链上存在亲水性磺酸基团,具有优秀的离子传导特性,全氟磺酸膜成为目前主流质子交换膜方案。

质子交换膜技术方案催化剂

催化层是膜电极的重要组成部分,阳极使用催化剂促进氢气的氧化反应,涉及氧化反应、气体扩散、电子运动、质子运动、水的迁移等多种过程。阴极使用催化剂促进氧气的还原反应,涉及氧的还原、氧气扩散、电子运动、质子运动、反应生成 的水排出等。

良好的催化剂应该具有良好的催化活性、高质子传导率、高电子传导率和良好的水管理能力、气体扩散能力。

催化剂制备过程

目前最优催化剂仍是Pt和Pt基催化剂,常用的商用催化剂为Pt/C,由Pt纳米颗粒分散到碳粉载体上的担载型催化剂。使用Pt催化剂将会受资源与成本的限制,如何降低催化剂的铂载量或寻找性能良好的低成本催化剂是当下的研究热点之一。

两片多孔气体扩散层(GDL)将膜电极组合体夹在中间,主要作用包括支撑催化层、收集电流、传导气体和排出反应产物水。

理想的气体扩散层需要具备高导电性、多孔性、适当的亲水/憎水平衡、高化学稳定性、高热稳定性以及低成本等特点。

气体扩散层由支撑层和微孔层组成,支撑层材料主要为多孔的碳纤维纸、碳纤维织布、碳纤维无纺布及碳黑纸,微孔层通常是由导电炭黑和憎水剂构成。

MEA的制备工艺

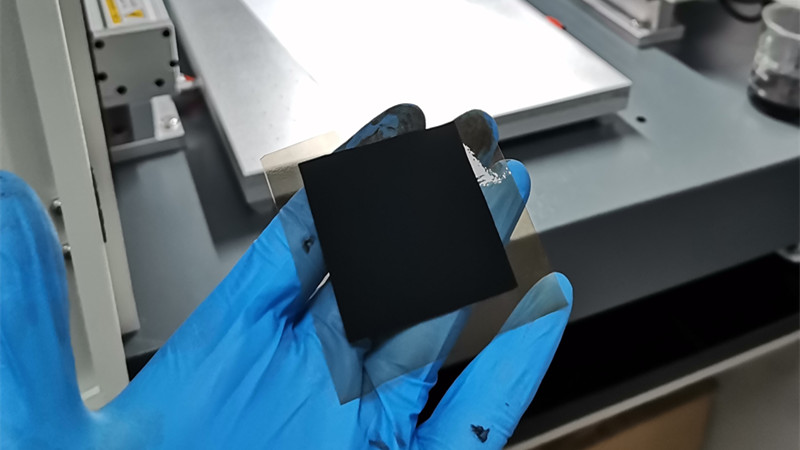

目前,超声波喷涂法是被广泛应用于MEA的制备,将催化剂涂布在质子交换膜的两侧,再通过热压法将气体扩散层和附着催化层的质子交换膜结合在一起。

通过超声波喷涂制备工艺增加了催化剂和质子交换膜的接触面积,降低了质子交换膜和催化剂之间的阻抗,提升了膜电极性能。

来源:燃料电池小课堂

杭州驰飞的燃料电池催化剂涂层系统可产生高度均匀,可重复和耐用的涂层,特别适合这些挑战性应用。从研发到生产,我们的防堵塞技术可以更好地控制涂层属性,显著减少原材料用量,并减少维护和停机时间。

超声镀膜系统可在燃料电池和质子交换膜(PEM)电解器(如Nafion)的电解工艺上产生高度耐用、均匀的碳基催化剂墨水涂层,而膜不会变形。均匀的催化剂涂层沉积在PEM燃料电池、GDL、电极、各种电解质膜和固体氧化物燃料电池上,喷涂的悬浮液包含炭黑墨水、PTFE粘合剂、陶瓷浆料、铂和其他贵金属。也可以使用超声波喷涂其他金属合金,包括金属氧化物悬浮液的铂、镍、铱和钌基燃料电池催化剂涂层,以制造PEM燃料电池、聚合物电解质膜(PEM)电解槽、DMFC(直接甲醇燃料电池)和SOFC(固体氧化物燃料电池)可产生大负荷和高电池效率。